Sementasyon-Karbürleme Nedir?

Sementasyon- karbürleme, bir metal içine dışarıdan, başka bir veya birden fazla elementin, yüksek sıcaklıkta yayındırılması işlemidir. Türkçe’de sementasyon kelimesi, çelik içine karbon yayındırma işlemi için kullanılmaktadır.

Çeliğin sertleşmesi için karbon oranının % 0.2’ den büyük olması gerekir. Eleman karbon oranı %3’den küçük olan çelikten imal edilir ise suverme neticesinde sertleşmez. Böyle bir parça karbon verici bir ortamda (katı, sıvı, gaz) ve difüzyonun olabileceği bir sıcaklıkta (genellikle ostenit bölgesinde) tutulur ise yüzeyinin karbon oranı artar. Yüzey karbon oranı ~ % 0,8 civarında olan bir parça ostenitlenip su verilir ise, yüzeyi sert iç kısmı sertleşmemiş bir yapı elde edilir.

Karbürleme yapıldıktan sonra sertleştirilmiş çelik, aşınmaya dayanıklı ve darbe özellikleri de tamamıyla sertleştirilmiş çeliğe göre daha iyidir. Yüzey sertlik derinliği (50 HRC’ye kadar olan derinlik) genellikle parça kesitinin % 10′ u, yüzey karbon oranının % 0,6…0,8; çekirdek mikroyapısının beynit olması çoğunlukla en iyi yorulma dayanımı özellikleri verir. Karbürleme işlemi katı, sıvı ve gaz ortamında yapılabilir.

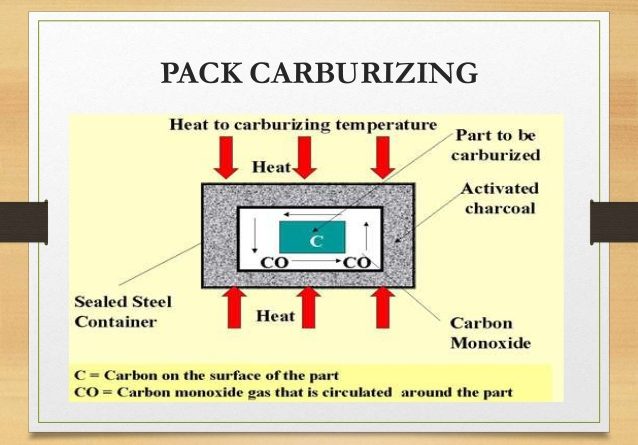

Katı ortamda karbürleme işleminde kömür tozu kullanılır. Karbonlanacak parça, bir kutunun içine kömür tozunun içinde kalacak ve hava almayacak şekilde konulur ve 950 °C civarında bekletilir. Aktifleşmeyi hızlandırmak için % 10 civarında sodyum karbonat gibi tuzlar ilave edilebilir. Ortamda meydana gelen CO gazından çeliğe karbon yayınır. Ortamın karbon konsantrasyonunu kontrol etmek mümkün olmadığından, çeliğin yüzeyindeki karbon oranı % 0,8’ in üstüne çıkabilir. Böyle bir karbon konsantrasyonu uygun olmayan mikroyapı oluşmasına sebep olur.

Sertleştirme işlemi yapılmadan önce parçanın kutunun içinden çıkarılması gerekir ki bu pratik bir işlem değildir. Bu sebeplerden dolayı katı ortamda karbürlemenin pratik uygulaması yok denecek kadar azdır.

Sıvı ortamda karbürleme işleminde kullanılan en yaygın ortam siyanürlü tuz banyolarıdır. Aşağıda karbürleme işlemlerinde kullanılan tuz banyosu karışımları verilmiştir. Tuz karışım oranları çalışma sıcaklıklarına göre değişir. Banyoda siyanür konsantrasyonu artarken karbon konsantrasyonu artar. Karbürleme sıcaklığı artarken yayınan karbon oranı artmaktadır. Düşük sıcaklıklarda ise daha fazla azot yayınmaktadır.

| Kullanılan tuz | Tuz oranları | |

| İnce kabuk, düşük sıcaklık (850-900 °C) | Kalın kabuk, yüksek sıcaklık (900-950 °C) | |

| Sodyum siyanür | 10-23 | 6-16 |

| Baryum klorür | 0-4 | 30-35 |

| Alkali toprak metali tuzlar (a) | 0-10 | 0-10 |

| Potasyum klorür | 0-25 | 0-20 |

| Sodyum karbonat | En çok 30 | E- çok 30 |

| Alkali toprak metali içermeyen diğer aktifleyiciler (b) | 0-5 | 0-2 |

| Sodyum siyanat | En çok 1 | Er, çok 0.5 |

| (a) Kalsiyumklorür ve stronyumklorür tavsiye edilir. Kalsiyum klorür çok aktiftir; fakat nem absorbe etme özelliğinden dolayı kullanımı sınırlıdır.

(b) Mangandioksit, boroksit, sodyum florür ve silisyum karbür bu aktifleyicilere örnektir. |

||

Gaz ortamında karbürlemede, karbon verici olarak doğal gaz, propanveya bütan gazları kullanılabilir. Bu gazlar kontrollü yakılarak karbon yayınması için gerekli CO gazları oluşur. Gaz ortamlı fırınların ilk yatırım maliyetleri yüksek ve işletilmesi daha zordur. Karbon kontrolü kolayca yapılabilir. Parçanın yüzeyi temiz olur, ayrıca temizleme gerektirmez.