Korozyon Nedir? Korozyon Çeşitleri ve Önleme Yolları

Korozyon, malzemelerin çevresiyle etkileşime girerek kimyasal veya elektrokimyasal olarak aşınmaları, bünyelerinde fiziksel ve kimyasal değişikliklerin oluşmasıdır. Korozyon, bir malzemede gerçekleşen ve zamanla malzemenin kademeli olarak bozulmasına neden olan radikal bir yıkıcı işlemdir.

Korozyon oluşması ile birlikte metaller; metalürjik dönüşümle enerji yayarak, doğada daha kararlı termodinamik durumları olan oksitler, sülfürler ya da diğer birleşik hallerine dönerler. Bu sebeple korozyon; “metalürjinin tersi” olarak da isimlendirilir.

Metaller, termodinamiğin 2. yasasına göre doğada bulundukları kararlı bileşik hallerine dönme eğilimi göstermektedir. Bu doğrultuda meydana gelen kimyasal ya da elektrokimyasal reaksiyonlar sonucunda metallerin özelliklerini kaybederek kullanılamaz hale gelmesi korozyon olarak adlandırılmaktadır

Korozyon olayında metal ve metal alaşımlarının, metalik bir durumdan metalik olmayan bir duruma geçişi söz konusudur. Metal, düşük enerjili bir duruma dönüşürken sistemin enerjisinde bir düşüş meydana gelmektedir. Sistemin enerjisindeki değişim, termodinamiğin yasalarına göre davranan korozyon işleminin itici bir gücünü nitelemektedir

Korozyonun Zararları

Korozyona maruz kalmış malzemelerde kütle kayıpların oluşmasıyla malzemelerin dayanımlarının düşmesine ve hizmet ömürlerinin azalmasına neden olmaktadır. Ayrıca meydana getirdiği kimyasal reaksiyonlar sonucunda malzemelerin mekanik özeliklerinin değişmesine neden olmaktadır.

Korozyonun doğrudan ve dolaylı olarak etkilediği sektörlere bakıldığında sanayi, enerji, ulaştırma, kimya, gıda, petrol ve gaz, eczacılık, makine, inşaat mühendisliği gibi birçok alan sıralanabilir. Korozyon; metalik ve betonarme yapılar, hidrokarbon ve su taşıyan boru hatları, hava, kara ve deniz ulaştırma altyapıları, köprüler, iskeleler, açık deniz yapıları, kimyasal tesisler ve nükleer reaktörler, elektrik santralleri, elektronik cihazlar, vücut implantları ve kültürel miras olan eserlerin bozunmasına ve hasara uğramasına neden olabilmektedir.

Korozyonun neden olduğu olumsuzluklara bakıldığında; doğrudan kayıplar (hasarlı parçaların yenisiyle değiştirilmesi, korozyona dayanıklı malzeme kullanma, korozyonu önleme için yapılan koruyucu kaplamalar, katodik koruma, korozyon payı bırakma gibi) sonucu oluşan maliyetlerin yanı sıra, dolaylı maliyetler (örneğin, üretim kaybı maliyetleri, çevreye sebep olduğu kirlilikler, görüntü kaybı vb.) de bulunmaktadır. Ayrıca insan hayatının kaybıyla sonuçlanan korozyon hasarlarının tahmin edilemez maliyetleri de söz konusudur.

Korozyon Oluşumu – Korozyon Neden Olur?

Metaller normal kullanım ortamlarında bile kolaylıkla korozyona uğrayabilmektedirler. Bunun temel nedeni metallerin sahip oldukları kararlı yapıya dönme eğiliminde olmalarıdır.

Bir ortamda korozyon olayının gerçekleşmesi için anot, katot ve elektrolit olmak üzere üç unsur bulunmalıdır. Elektrolit, korozyon olayının gerçekleşebilmesi için bulunması gereken elektriksel olarak iletken olan bir çözeltidir. Elektrotlar ise anot ve katot olmak üzere farklı metallerden veya farklı elektrokimyasal gerilime sahip bölgeleri olan aynı metalden oluşabilmektedir. Korozyon, iki elektrot arasındaki elektrik potansiyelinde bir fark olduğu takdirde meydana gelmektedir

Korozyon Türleri

Korozyon oluşum mekanizmalarının bulundukları ortamın farklılık göstermesi sebebiyle malzemede gösterdiği korozyon oluşum önem derecesi de her korozyon türü için birbirinden farklıdır. Korozyon olayı çevreye bağlı olarak kimyasal ve elektrokimyasal olarak sınıflandırılabilir. Kimyasal korozyon, sıvı yokluğunda ve ortamın çiğlenme noktasının üzerinde genellikle paslandırıcı yapıda bulunan buharlar ve gazlar tarafından yüksek bir sıcaklıkta meydana gelmektedir. Elektrokimyasal korozyon ise bir sıvı varlığında ortaya çıkar ve genellikle sulu bir solüsyon veya elektrolit içerir. Çoğu endüstriyel alanda elektrokimyasal korozyon olayına rastlanabilmektedir. Elektrokimyasal korozyon olayının çokça gerçekleşmesinin sebebi, atmosferde bulunan çözünmüş su buharından kaynaklanmaktadı. Genel olarak sulu ortamlardaki metallerin korozyonu elektrokimyasal proseslere atfedilmiştir. Yani metallerin elektrokimyasal korozyonu, anodik bir oksidasyon ve katodik bir redüksiyon reaksiyonunun kombinasyonu olarak tanımlanmıştır

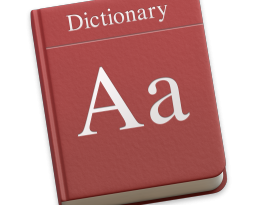

Korozyonun çeşitlerini şu şekilde sıralayabiliriz;

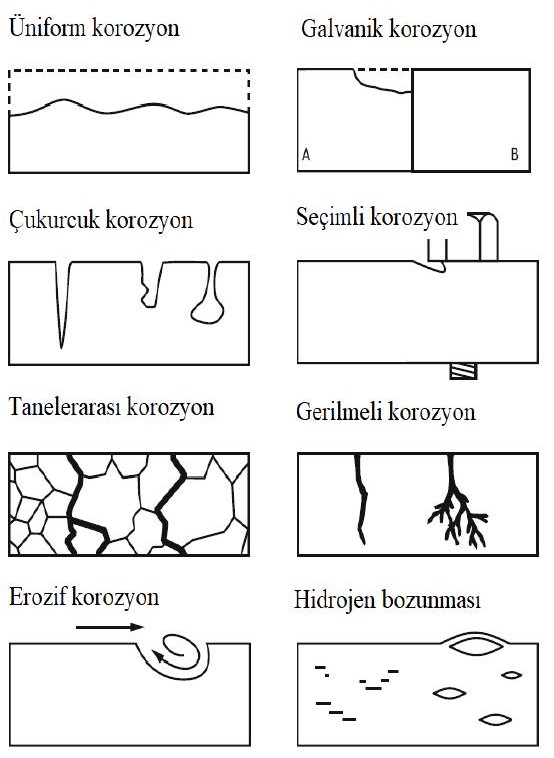

1.Homojen Dağılımlı Korozyon-Üniform Korozyon

Genel olarak tüm malzeme yüzeyinde eşit bir hızda gerçekleşen korozyon olarak tanımlanabilmektedir. En çok gözlenen korozyon çeşididir. Anodik ve katodik çevrelerin sürekli yer değiştirmesinden dolayı korozyon eşit dağılır ve uzun süre sonucunda korozyonun malzeme üzerinde homojen olduğu kabul edilir. Bu korozyon türünde metal kaybı en az seviyede olmaktadır. Bu sebeplerden dolayı korozyon türleri içinde en az korkulanıdır.

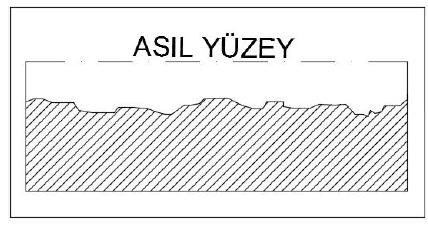

2.Galvanik Korozyon-Metal Çifti Korozyonu

En az 2 farklı metal ya da alaşım aynı ortamda bulunduğunda metaller arasında potansiyel fark oluşur. Oluşan bu potansiyel fark sonucunda daha aktif olan metal korozyona uğrar. Yani anodik metalde korozyonla malzeme kaybı yaşanırken katodik maddede korozyon gözlenmez Korozyonun hızını etkileyen en önemli etmen malzemenin yüzey alanıdır. Bu korozyon türünde en az 2 farklı metal bulunduğundan dolayı bu korozyon türüne metal çifti korozyonu da denmektedir.

3.Aralık Korozyonu-Çatlak Korozyonu

Perçin, bulon, cıvata gibi birleşimlerde, çatlak gibi dar aralıklarda kir ve birikintiler olur. Bu bölgelerde oksijen difüzyonu gerçekleşmesi zor olduğu için korozyon oluşumu gözlenmektedir. Bu tür yerlerde oluşan korozyon birikerek birleşim elemanlarını iter ve açılmalarına sebep olur. Normal yüzeylere nazaran bu bölgelerde daha fazla korozyon meydana gelmektedir. Bu tür korozyona aynı zamanda çatlak korozyonu da denmektedir. Kaynaklı birleşimlerde boşluk olmadığı için bu tür korozyon oluşmamaktadır.

4.Çukur Korozyonu

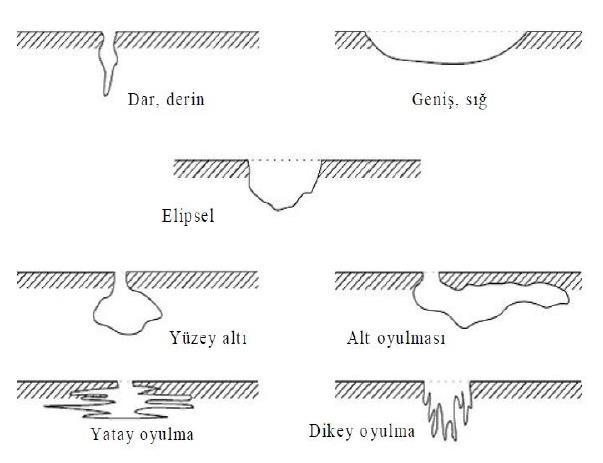

Korozyonun tek noktada toplandığı türüdür. Katodik alan içerisinde bulunan anodik bölgede korozyon oluşmaya başlar. Oluşan korozyon gitgide büyür ve metal o noktadan delinir. Korozyon türleri arasında en çok karşılaşılan, en tehlikeli ve hasar miktarı en yüksek olan türdür. Çok az miktarda malzeme kaybı olmasına rağmen delinmeler ve kopmalar oluştuğundan dolayı malzeme kullanılmaz hale gelebilir. Çukur korozyon birkaç farklı tipte oluşabilmektedir. Oluşabilecek çukur korozyon tipleri aşağıdaki şekildedir:

5.Taneler Arası Korozyon

Korozyonun tane sınırlarında oluştuğu türüdür. Malzeme kaybı az olmasına rağmen metal tanelerinin bağ yapısını bozduğundan dolayı, dayanımı önemli derecede düşürmekte ve kimi zaman sıfıra indirmektedir. Gözle görülmediğinden dolayı en tehlikeli korozyon türlerinden biridir. Çeşitli kaplamalar ve yalıtım malzemeleri ile bu tür korozyona karşı kolaylıkla önlem alınabilmektedir.

6.Kazımalı Korozyon

Birbirine değen ve yük altında bulunan 2 metal, kaynak yöntemi ile birleştirildikleri sırada oluşan kılcal boşluklardan hava girer ve metal oksitlenmeye başlar. Oksitlenme sonucu oluşan pas kılcal boşluklardan dışarıya çıkamaz. Dışarıya çıkamayan pas serttir ve kazıyıcı özelliktedir. Zamanla bu pas, üzerindeki yükle birlikte metali aşındırır ve zarar verir. (Oksidasyon Nedir? Nasıl Oluşur?)

7.Gerilimli Korozyon

Mekanik gerilim altında olan makine parçaları ve metal yapılarda görülen korozyon tipidir. Çukur korozyonunun oluşmasının ardından mekanik gerilim altında olan metallerdeki korozyon büyür ve keskin uçlu çatlaklara dönüşür. Bu çatlak çevresel etkilere bağlı olarak malzeme içine ilerler ve artık kesit, üzerine yüklenen yükü taşıyamayacağı seviyeye geldiğinde ani bir şekilde kopar.

8.Atmosferik Korozyon

Atmosfer gazlarına ve içerdiği kirlere maruz kalan malzeme zamanla korozyona uğrar ve yıpranır. Bu duruma atmosferik korozyon adı verilir. Sıcaklık, hava koşulları, nem gibi birçok etmen atmosferik korozyonun hızını ve miktarını etkilemektedir. Atmosferdeki değişen parametreler, her bölgede ayrı hızda korozyon olmasına sebep olmaktadır. Bu parametrelere göre korozyonun çeşidi de değişebilmektedir.

Korozyondan Korunma Yöntemleri- Korozyon Nasıl Engellenir?

Yapısal çelik elemanlar inşaat sektörü için yüksek dayanımlı ve sağlam bir yapıda olmasına rağmen diğer yapı elemanları gibi zamanla bünyesinde bozulmalar meydana gelebilmektedir. Bünyesinde meydana gelen bozulmalardan en önemlisi korozyon hasarıdır. Korozyon hasarının hem fiziksel hem kimyasal bir değişim olması oluşacak hasarın önemini vurgulamaktadır. Korozyon, metallerde kütle kaybına sebebiyet vererek dayanımda ve kullanım ömründe azalma meydana getirmekte ve oluşan kimyasal reaksiyonlarla da malzemenin özelliklerini değiştirebilmektedir. (Su ve Nemin Yapılarda Neden Olduğu Hasarlar)

Korozyondan korunma türleri 3 ana başlık adı altında incelenebilir. Bunlar:

- Tasarım

- Malzeme Seçimi

- Koruyucu Kaplama

1.Tasarım

Korozyonu önlemek amacıyla tasarım aşamasında, birbirinden farklı metaller kullanıldığında bu metallerin temaslarını engelleyecek yalıtımlar yapılmalıdır. Su birikmesine engel olacak şekilde tasarlanmalıdır. Bu konuda en çok kaynaklı bölgelerde su birikmemesine dikkat edilmelidir. Ayrıca pürüzlü yüzey su birikmesine sebep olacağı için, boya uygulaması esnasında pürüzlü bir yüzey oluşmamasına önem verilmelidir. Çatlak veya delikler oluşmasına karşı önlemler alınmalıdır. (Çelik Elemanlarda Korozyon Açısından Uygun Yapı Detayları)

2.Malzeme Seçimi

Malzeme seçerken güvenlik unsurları ile beraber ekonomiklik de göz önünde bulundurulmalıdır. Bu kapsamda malzemenin ömrüne bağlı kalınarak bir miktar korozyon oluşumuna izin verilebilir. Ayrıca malzememizin içine farklı elementler katılarak korozyona karşı olan direnci arttırılabilir. Mesela çelik malzemeye %0.20 seviyelerinde bakır karıştırmak ya da uygun oranda krom, nikel, molibden elementlerini ekleyerek çeliğin korozyona karşı olan direncini önemli derecede arttırabilir.

3.Koruyucu Kaplama

Çelik, galvanik kaplama ve boya ile elektrokimyasal etkilere, bariyer kaplama ile fiziksel etkilere karşı direnç kazanır. Her iki görevi de gören kaplamalar mevcuttur. Çevre koşulları, ekonomik ömür, tekrarlanma gereği gibi hususlara göre kaplama ya da boya arasında tercihte bulunulur. Kaplama türleri ise şunlardır:

3.1. Püskürtme yöntemi ile metalik kaplama

İlk olarak çelik malzemenin yüzeyi temizlenir. Ardından eriyik haldeki çinko ya da alüminyum sıcak halde çelik malzemenin üstüne püskürtülür. Püskürtme sırasında metal soğuktur ve yüzeyi herhangi bir zarara uğramaz. Burada en önemli noktalardan biri püskürtme ile kaplama işleminden önce yüzeyin kum püskürtme yöntemi ile temizlenmiş olmasıdır.

3.2. Elektrolit yöntemi ile metalik kaplama

Bu yöntemde katot olan metal, anot kaplama malzemesi ile dolu olan elektrolit çözelti banyosuna daldırılır ve bir elektrot ile doğru akım kaynağına bağlanır. Anot kaplama malzemesindeki iyonlar indirgenir ve katot malzemenin yüzeyini kaplar.

Elektrolit kaplamalar hidrojence zengin bir yapıda olduğundan dolayı kırılganlık gibi sorunlara yol açmaktadır. Ayrıca köşe, çıkıntı ve kenarda yüksek elektrik alanı oluştuğundan dolayı düz yüzeylere göre daha önce kaplanır ve malzemenin üniform bir şekilde kaplanmasına engel olur. Eğer bu süreye dikkat edilmezse köşe ve kenarlarda kaplamanın daha kalmasına neden olur.

Oluşacak elektrolit kaplamanın kalitesini, akım yoğunluğu, konsantrasyon miktarı, ph seviyesi, elektrolit maddenin özellikleri ve sıcaklık gibi faktörler etkilemektedir.

3.3. Sıcak daldırma yöntemi ile metalik kaplama

Sıcak daldırma yöntemi, en yaygın şekilde kullanılan ve en eski kaplama yöntemidir. Kaplama malzemesi olarak genellikle çinko kullanılmasının yanı sıra kalay, kurşun ve alüminyum da kullanılır. Kaplanacak çelik malzeme eriyik halde bulunan çinko banyosuna daldırılır. Bu şekilde oluşturulan galvaniz kaplamanın ömrü, ortam koşullarına ve kaplamanın kalınlığına göre değişir.

Elde edilen çinko kaplamanın minimum kalınlığı 50μm dir ve deniz suyu gibi ortamlarda bile çelik malzemeyi koruyabilmektedir. Oluşturulan çinko kaplamanın en altını çinko-demir alaşımı katman oluşturur. Korozyon dayanımı bakımından hemen hemen saf çinkoya yakındır.

Sıcak daldırma yöntemindeki ana amaç, korozyona uğramasını istemediğimiz çelik malzemeyi, başka bir anot özellik gösteren malzeme ile kaplayarak, çelik malzemeden önce kaplama tabakanın korozyona uğramasını sağlamaktır. Bu şekilde kaplanan malzemeye ‘kurban anot’ adı verilir. Kaplama tabaka tümüyle korozyona uğramadıkça, alttaki çelik malzeme korozyona uğramaz ve bu şekilde koruma sağlanır.

3.4. İnorganik kaplamalar

Metaller uygun bileşimde banyoların içine daldırılır ve ortamda oluşan reaksiyonlar sonucunda metal yüzeyinde tuzlardan oluşan bir tabaka oluşur. Bu işleme örnek olarak fosfatlama gösterilebilir. Fosfatlamadan sonra çinko, kadminyum veya alüminyum gibi elementlerle kromatlama işlemi yapılır. Fosfat tabakasının üstüne boya işlemi yapılır. Bu sayede boya tabakası zamanla aşınsa bile altındaki fosfat tabakası korozyon oluşmasına engel olur. En yaygın olarak alüminyum eloksal kaplaması kullanılmaktadır.

3.5. Organik kaplamalar (Boyalar)

Boyalar hakkında TS EN ISO 12944 standardında ayrıntılı olarak bahsedilmiştir. Boya, herkesin çok iyi tanıdığı fakat işlevini tam olarak bilmediği bir koruyucu malzemedir. Boyaların genellikle estetik güzellik açısından kullanıldığı düşünülür, fakat boyaların ilk amacı koruyuculuk, ikinci amacı ise estetik güzellik sağlamaktır.

Boyalar hemen hemen her metalin yüzeyine uygulanabilir. Uygulama kolaylığı ve maliyeti nedeniyle en yaygın kullanılan koruyucu yöntemdir. Boyalar metal yüzeyleri dış ortamdan yalıtarak korozyona uğramasını engeller. Eğer metal yüzey doğrudan atmosfere maruz kalıyorsa boya iki kat halinde sürülür. İçteki tabaka metal yüzeyin korozyona uğramasını engellerken dıştaki tabaka da su ve oksijenin geçişini engellemektedir. Boya seçiminde uygulanacak ortamın korozif özellikleri ve boyanın uygulanacağı işletmenin ömrü göz önünde bulundurulmalıdır. Boya uygulamasının fırça tatbikatı, elektrostatik yöntem, daldırma ve püskürtme gibi çeşitli uygulanma yöntemleri vardır.

Boya kaplamalar korozyona karşı olarak çelik yapılarda diğer tüm kaplamaların toplamından daha fazla kullanılmaktadır. Bunun başlıca sebepleri:

- Uygulama kolaylığı

- Boya fiyatının ucuz olması

- Uygulama ekipmanlarının daha ucuz olması

- Hasar görmüş yapılarda da uygulanabilmesi

- Her yerde uygulanabilir olması ( Yüksek yapılar, su altı yapıları vs.)

- Kötü yüzeylere bile uygulanabilmesi

Bütün bu sebeplerden dolayı boya, en avantajlı kaplama yöntemidir.

Yapı Çeliği İşleri Teknik Şartnamesinde Korozyona Karşı Alınacak Önlemler

Türk Yapısal Çelik Derneği tarafından hazırlanmış olan Yapı Çeliği İşleriTeknik Şartnamesi (YÇİTŞ-2007)’deki 10. ve 11. bölümde korozyondan korunma hazırlığı ve korozyondan korunma yolları açıklanmıştır. Yapının kullanım ömrü bir yılı aşmıyorsa, ihmal edilebilir koroziviteye sahip bir ortamda ise, mekanik dayanım ve stabilite açısından korozyondan koruma için özel bir tedbir alınmasına gerek bulunmamaktadır. Korozyon koruması gerekmediğinden korozyon hazırlığı yapılmasına da gerek yoktur. Yapı çeliği işleri teknik şartnamede korozyondan koruma sistemleri boyanacak yüzeyler, sıcak daldırma galvanizleme ve ısıl püskürtme olarak ayrılıp anlatılmaktadır.

Korozif Ortamlar

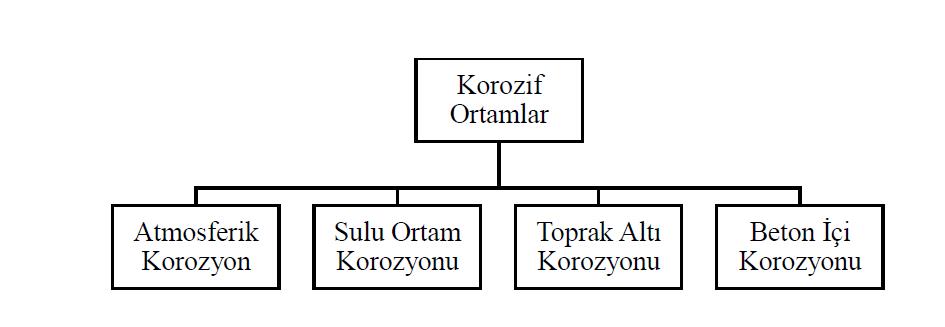

Korozyon olayının meydana gelmesi için ortamda gerekli olan esas etmen elektrolit varlığıdır. Korozyon olayı yalnızca su ihtivalı ortamlarda değil atmosferik şartlarda, zemin içerisinde ve beton içerisindeki nemden dolayı da gerçekleşebilmektedir. Örneğin atmosferik ortamlarda bulunan depolar ve tanklar, toprak altında bulunan boru hatları, beton içerisinde bulunan yapı çelikleri ve denizsel ortamlarda bulunan gemiler, iskele ve köprü ayakları korozyondan etkilenen bazı ekipman ve malzemelerdir. Değişik ortamlarda, metal yüzeyine oksijen difüzyon hızının aynı olmaması, korozyon hızını ve bırakacağı etkiyi de değiştirmektedir. Korozyona sebep olan ortamlar ana hatlarıyla aşağıdaki şekilde gösterilmiştir.

Atmosferik Korozyon: Köprüler, çatılar, depolar ve birçok atmosfere açık yerlerde bırakılan metaller zaman içinde korozyona uğramaktadırlar. Bu tür ortamlarda etkili olan faktörler şu şekilde sıralanabilir; sıcaklık, katı parçacıklar (toz, is, pas), klorürler, kükürt oksitler ve rutubet. Elektrokimyasal korozyon işlemleri için elektrolitin varlığı temel bir gereksinimdir. Belirli bir kritik nem seviyesine ulaşıldıktan sonra atmosferik koşullar altında metalik yüzeylerde korozyon meydana gelmesi muhtemeldir. Demir için, kritik nemin kükürt dioksit içermeyen bir atmosferde %60 olduğu bilinmektedir. Kritik nem seviyesi sabit değildir ve aşındırıcı malzemeye, korozyon ürünlerinin ve yüzeyin nemi absorbe etme eğilimine ve atmosferik kirleticilerin varlığına bağlıdır. Atmosferik korozyon anodik ve katodik reaksiyonların dengelenmesi ile ilerlemektedir.

Sulu Ortam Korozyonu: Su iletim tesisleri, borular, soğutma suyu sistemleri, kazanlar, valfler, buhar türbinleri, gemi gövdeleri, pervaneler, iskele ve köprü ayakları gibi bir çok endüstriyel ekipman ve malzeme su ile temas etmekte ve korozyona uğrayabilmektedir. Sulu ortam korozyonuna etki eden faktörler; oksijen konsantrasyonu ve çözünmüş oksijen miktarı, pH değeri, sıcaklık, iletkenlik, fouling etkisi (hayvan ve bitkiler) ve çözünmüş tuzlardır. Su altı korozyonu, tatlı su içinde korozyon ve deniz suyu içinde korozyon olarak iki grupta toplanabilmektedir. Tatlı sularda ve denizsel ortamlarda korozyon, su içinde çözünmüş oksijen miktarı ve onun metal yüzeyine difüze hızı ile orantılıdır. Bu tip ortamlarda gerçekleşen oksijen redüksiyonu metallerin korozyon hızını tayin eden en önemli etkendir. Gerek tatlı sularda gerekse denizsel ortamda çözünen oksijen miktarı, normal koşullarda 8 ppm civarındadır.

Toprak Altı Korozyonu: Doğal gaz boru hatları, yer altı akaryakıt tankları, yüksek gerilim hattı direklerinin ve çelik kazıkların zemin içerisinde kalan kısımları ve birçok yapı korozyona uğrayabilmektedir. Toprak altı korozyonuna etki eden faktörler; toprağın yapısı ve rutubeti, sıcaklık, oksijen konsantrasyonu, pH değeri ve biyolojik etmenlerdir.

Beton İçi Korozyonu: Betonlar yüksek alkali özelliğine sahip (pH=12-13) yapılardır. Bunun sebebi çimentonun su ile reaksiyonu sonucu oluşan kalsiyum hidroksitlerden (CaOH) kaynaklanmaktadır. Sulu çözeltiler içinde korozyona dayanıksız olan çelikler, beton içerisinde daha az oranda korozyona uğramaktadır. Bunun sebebi yüksek alkali ortamda çelik yüzeyinin hızlıca pasifleşmesidir. Bu pasifleşmiş tabaka esasen Fe2O3 bileşimindedir. Çelik yüzeyine sağlam bir şekilde tutunan bu oksit tabaka metali korozyondan korumaktadır. Ancak beton içerisine difüze olan bazı bileşikler demir yüzeyindeki pasifliği bozabilmektedir. Bu korozyon ortamını etkileyen faktörler; betonun kalitesi ve rutubeti, karbonasyonu, klorür iyonu ve oksijen difüzyonudur.

Kaynaklar: Furkan KALAN-ALÜMİNYUM ALAŞIMLARI İLE KAPLANAN YAPI ÇELİKLERİNİN KOROZYON DAVRANIŞLARININ İNCELENMESİ Mahmut Tansu KAYA-HAFİF ÇELİK YAPILARIN BULON, VİDA VE PERÇİNLİ BİRLEŞİMLERİNDE FARKLI SEVİYELERDEKİ KOROZYONUN ETKİLERİ Yasin DUYSAK-ÇELİK YAPILARDA BULONLU VE KAYNAKLI BİRLEŞİMLERDE KOROZYON ETKİSİNİN İNCELENMESİ Ramazan ÖGÜT-BAZALT LİFİ KULLANIMININ BETONUN MEKANİK ÖZELİKLERİNE VE KOROZYON DAYANIKLILIĞINA ETKİSİ https://insaatt.com/celik-yapilarin-korozyondan-korunmasina-dair-onlemler/