Toz Metalurjisi Nedir?

İçerik

Toz metalürjisi, farklı boyut ve şekillere sahip tozların, sağlam, hassas ve yüksek performanslı parçalara dönüştürülmesi aşamalarını kapsayan oldukça geniş kapsamlı bir malzeme üretim yöntemidir.

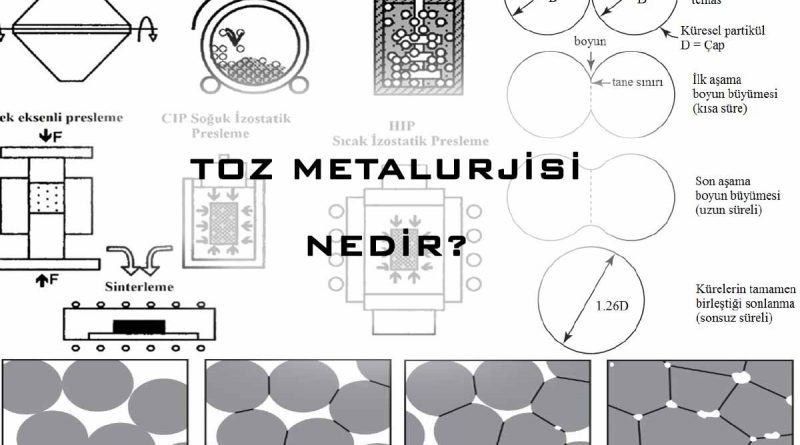

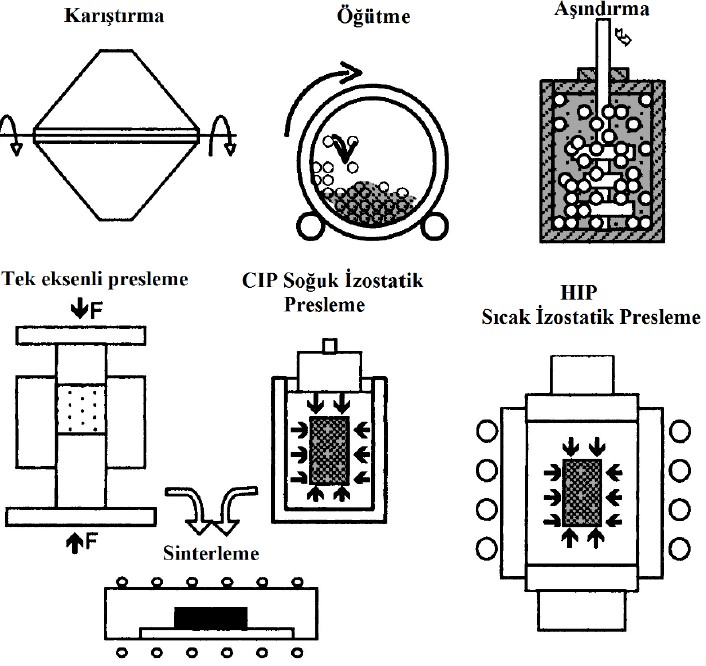

Toz metalürjisi, metal ve alaşım tozlarını belirli basınç ve sıcaklık altında ergitmeden parça haline getirme işlemidir. Hazırlanan tozlar sinterleme ısıl işlemiyle difüzyon ile birbirine bağlanarak malzemenin dayanımı artırılmış olur. Aşağıdaki şekilde toz metalürjisi yöntemi şematik olarak gösterilmiştir.

Matris ve takviye fazlarını oluşturan tozlar karıştırılarak uygun bir kalıba dökülür. Kalıba dökülen tozlar birbirine bağlanması için kuvvet uygulanarak sıkıştırılır. Sıkıştırılan tozlar ergime sıcaklığının altında ısıl işleme tabi tutulur. Ancak katı hal difüzyonun gerçekleşebilmesi için seçilen sıcaklığın olabildiğince yüksek olması istenir.

Toz metalürjisi yönteminin diğer bir uygulama şekli de karıştırılan tozların doğrudan sıcak presleme işlemine tabi tutulmasıdır. Sıcak presleme işlemi diğer yöntemlere göre daha ucuz bir yöntemdir. Bu yöntemde matris fazı olarak alüminyum, bakır, nikel ve titanyum gibi alaşımlar kullanılırken takviye fazı olarak da B4C, SiC, grafit, Ti parçacıkları ve kısa fiberler kullanılır.

Tozların Üretimi ve Hazırlanması

Toz metalürjisinden kullanılan tozların kimyasal bileşimi ve saflığının yanında tane boyutu, tozların dağılımı ve yapısı son derece önemlidir. Bu yöntemde malzeme üretilmesine tozların üretilmesi ile başlanır. Kullanılan tozlar genellikle 1 mm’den küçük tozlardır.

Metal tozlarının imalinde kullanılan teknikler, tozların birçok özelliklerini tayin eder. Tozun geometrik şekli üretim yöntemine bağlı olarak küreselden, karmaşık şekle kadar çok farklı olabilmektedir. Tozun yüzey durumu da üretim yöntemine göre değişiklik göstermektedir. Malzemelerin çoğu, özelliklerine uygun bir teknik kullanılarak toz haline getirilebilir. Birçok toz üretim tekniği arasından, ticari olarak şu teknikler kullanılmaktadır;

- Elektrolitik ayrıştırma yöntemi

- Kimyasal yöntemler

- Atomizasyon yöntemi

- Mekanik yöntemler

- Talaş kaldırma

- Değirmende öğütme

- Mekanik alaşımlama

Bu tekniklerde kullanılan toz parçacıkları tanelerden oluşur. Bu tanelerin mikroyapıları kristal kafes yapısında olabileceği gibi amorf yapıda da olabilir. Kullanılan tozların tane boyutu olarak uzunlukları esas alınır. Bu tozlar düzenli olarak eleklerden elenerek sınıflandırılır. Bir mikrondan yüz mikrona kadar değişen oranlarda tane boyutlu toz bulmak mümkündür.

Üretilen tozların tane boyutlarının yanında saflığı da önemlidir. İçerisindeki yabancı maddelerden arındırılmış olması gerekir. Tozların açıkta uzun süre kalmasıyla ince bir oksit tabakası ile kaplı olabilir. Tozlar bir birine sürtündüğü için oluşan oksit tabakası kalkacaktır.

Toz metalürjisi yöntemi kullanılarak elde edilecek numunelerin en önemli safhalarından bir tanesi sinterleme işlemidir.

Sinterleme İşlemi

Sinterleme, metal tozlar arasında yayınım ve benzeri atom hareketleri ile bağ oluşturarak mukavemeti artıran bir ısıl işlemdir. Sinterleme sırasında parçadaki geometrik değişimler atomların hareketini sağlayan ısıtmadan kaynaklanır. Yüksek sıcaklıklarda, çok sayıda atom komşuları ile bağlarını koparacak ve yeni yerlere gidecek düzeyde enerjiye sahip olacaktır. Atomların hareket edebilmesi için gerekli olan bu enerjiye aktivasyon enerjisi denir. Aktivasyon enerjisi malzemeye ve atomlar arası bağ kuvvetine bağlıdır. Bu nedenle sinterleme sıcaklıkları malzemelerin ergime sıcaklıkları ile ölçeklendirilir Sinterleme sıcaklığı, tek bileşenli sistemlerde metalin ergime sıcaklığının 2/3’ü veya 4/5’i kadar alınır. Çok bileşimli sistemlerde ise ergime derecesi düşük olan metalin ergime sıcaklığının altında tespit edilir.

Sinterleme işlemleri katı-hal sinterleme ve sıvı fazlı sinterleme olmak üzere iki farklı yöntemle yapılabilmektedir. Sinterlenen parçanın istenilen özelliklere sahip olmasının yanında parçanın istenilen boyutlarda olması da bir zorunluluktur. Katı hal sinterleme teorik açıdan en iyi anlaşılmasına rağmen sinterlenmiş ürünlerin %70’i sıvı fazlı sinterleme ile üretilmektedir. Bu durum, kompozit özelliklerin ve hızlı sinterlemenin birlikte yansımasıdır. En çarpıcı yanı da sıvı fazlı sinterlenmiş parçaların değeri toplam sinter ürünlerinin değerinin %90’ını oluşturmasıdır.

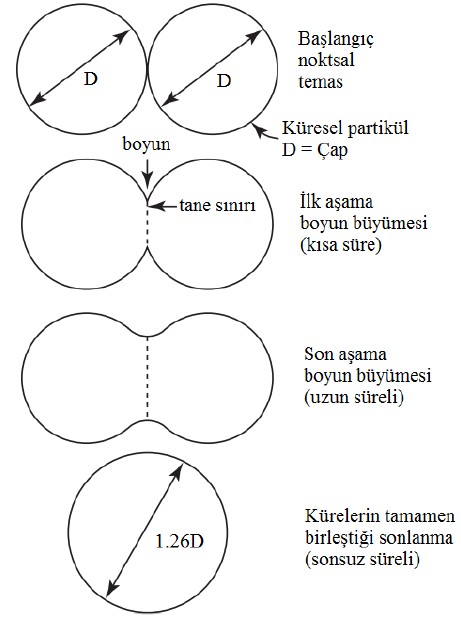

Aşağıdaki şekilde iki küreye ait sinterleme modeli verilmiştir. Başlangıçta sıkıştırılan tozlar arasında temas mevcuttur. İlerleyen aşamalarda temas noktaları artarak oluşan bağ genişler ve tane sınırlarında boyun oluşumu başlar. Son aşamada küreler tamamen birleşerek başlangıç küresinin 1,26 katı olacak şekilde yeni küre meydana gelir.

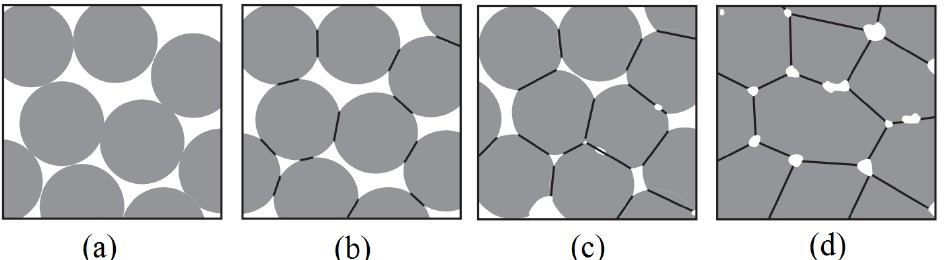

Sinterleme işleminde, sıkıştırılmış olan toz karışımı tozların ergime sıcaklığının altındaki sıcaklıklara kadar atmosfer korumalı veya atmosfer korumasız sinterleme fırınlarda yapılır. Sinterleme işleminin aşamaları aşağıdaki şekilde verilmiştir. Bu aşamalarda malzemede boyun oluşumu ve tane sınırları genişler ve gözenekleri azalır. Böylelikle malzemenin kimyasal olarak da bağlanması sağlanmış olur.

Sinterleme, malzeme cinsine, numunenin şekline ve büyüklüğüne bağlı olarak değişik metotlarla gerçekleştirilebilir. Sinterleme metotları genel olarak katı, sıvı ve reaksiyon sinterlemesi olarak üç grupta toplanmıştır. Ayrıca sinterleme sıcaklığı, sinterleme atmosferi ve sinterleme süresi gibi parametreler sinterleme sonucunu etkileyen faktörlerdir.

Mekanik Alaşımlama

Mekanik alaşımlama yöntemi, karıştırılmış yâda ön alaşımlanmış başlangıç tozlarından kararlı yâda yarı kararlı fazların sentezlenebildiği, nano-kristalli ve amorf yapıların üretilebildiği katı-faz toz üretim tekniğidir. Yüksek enerjili öğütme işleminin kullanıldığı mekanik alaşımlama işlemi oksit indirgeme ve son zamanlarda da kaplama işlemi olarak da kullanılmaktadır. Klasik alaşımlama işlemleri sırasında karşılaşılan ergime problemleri, istenmeyen reaksiyonların oluşumu, takviye elamanı ve matris arasındaki ıslatma problemleri ve takviye elemanının heterojen dağılımı gibi problemler mekanik alaşımlama yöntemi ile ortadan kaldırılabilir.

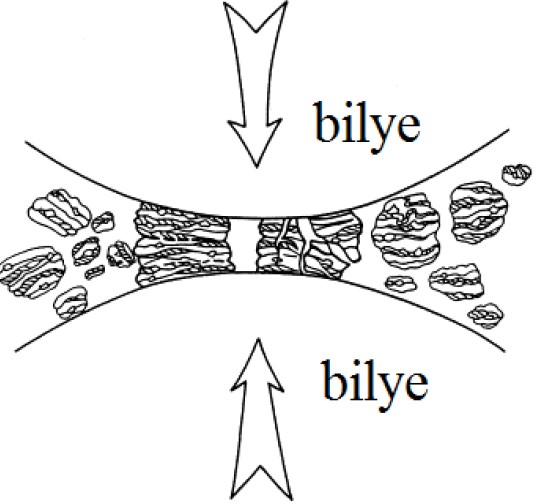

Mekanik alaşımlama işleminde tozlar bilyeli değirmen içerisinde sürekli kırılma ve soğuk kaynağa maruz kalırlar. Bu işlem sayesinde tane boyutlarında küçülme olur. Takviye elemanının matris içerisinde homojen olarak dağılması sağlanır. Bilyelerin birbirine ve potanın yüzeyine çarpan tozlar plastik deformasyona maruz kalarak birbirlerine kaynak olur ya da kırılırlar.

Tozlar bu şekilde çarpışarak enerji kazanır. Enerji kazanan tozlar birbirine kaynak olarak kırılır ve tekrar kaynak olur. Böylelikle plastik deformasyona maruz kalan tozlar sertleşir.

Mekanik alaşımlama işleminde, farklı tiplerde ve yüksek enerjili öğütme cihazları ile değirmenler kullanılarak alaşımlanmış tozlar üretilir. Bu tozların tane boyutu küçültülerek harmanlama ve alaşımlama işlemi yapılır.

Mekanik alaşımlamada tozun yapısı ve içeriği dışında istenilen fazı ve mikroyapıyı elde edebilmek için birçok değişken vardır. Bunlar:

- Öğütme tipi

- Öğütücü kap

- Öğütme hızı

- Öğütme zamanı

- Aşındırma ortamının boyutu

- Bilye/toz oranı

- Kap doluluk oranı

- Öğütme atmosferi

- İşlem kontrol katkısı

- Öğütme sıcaklığı

Bu işlem değişkenleri tamamen bağımsız değildir. Mesela uygun öğütme zamanı, öğütücü tipine, aşındırıcı boyutuna, öğütücü sıcaklığına ve bilye/toz oranı gibi değişkenlere bağlıdır. Ayrıca öğütülmüş tozlara, bilye/toz oranı artırılarak veya uzun süre öğütülerek fazla enerji uygulanabilir. Benzer olarak diğer kısımlarda birbiri ile ilişkilidir.

Öğütme tipi: Mekanik alaşımlamada farklı türlerde öğütücüler kullanılır. Tozun cinsine ve miktarına göre öğütücü seçilir. Öğütücülerde işlem hızını, zamanını ve öğütme sıcaklığını kontrol edecek düzeneklerin olması gerekir.

Öğütücü kap: Karıştırılan tozların kabın iç duvarlarını aşındırması veya bilyelerin etkisiyle tozlar kirlenebilir. Bunu engellemek için sertleştirilmiş çelik, paslanmaz çelik veya WC gibi alaşımlı malzemeden yapılmış öğütme kapları kullanılır.

Öğütme hızı: Mekanik alaşımlamadaki en önemli parametrelerden birisi de öğütme hızıdır. Bilyelerin çarpışması sonucu ve plastik deformasyonun da etkisiyle enerji kazana tozlar birbirleriyle soğuk kaynak olur ve kırılır. Bu işlem öğütme hızıyla ayarlanabilir. Çok yüksek hızlarda merkezkaç kuvvetinin etkisiyle tozlar öğütme kabının tabanına temas etmezler ve çeperler yapışırlar. Ayrıca yüksek hızlarda tozların yükselen sıcaklığı kirliliğe sebep olabilir.

Öğütme zamanı: Öğütme hızı gibi en önemli parametrelerden biridir. Toz parçacıkların parçalanmasının ve soğuk birleşmesinin tamamlanması için önemlidir. Yüksek enerji seviyelerindeki öğütmelerde süre kısa tutulurken düşük enerji seviyeli öğütmelerde süre daha uzun tutulur. Öğütme zamanı fazla seçilirse istenmeyen fazlar ve tozlarda kirlilik oluşur.

Bilye/toz oranı: Öğütme işleminde hazne içerisine konan bilyelerin ağırlığı ile öğütülecek tozların ağırlığının oranı mekanik alaşımlamayı etkileyen önemli parametrelerdendir. Yapılan çalışmalarda değişik oranlarda alaşımlama yapılmıştır. Büyük hazneli öğütücülerde büyük oranlar tercih edilir. Genellikle 10:1 oranı tercih edilmektedir. Seçilen oran yükseldikçe öğütme süresi azalır. Yüksek oranlar tercih edildiği zaman çarpışma sayısı artacağından alaşımlama daha hızlı gerçekleşir.

Kap doluluk oranı: Mekanik alaşımlamanın etkin bir şekilde gerçekleşebilmesi için; kabın yarısının veya biraz daha fazla kısmının boş olması gerekir. Kabın içerisindeki tozların rahatça bilyelerle çarpışıp enerji kazanması gerekir. Gereğinden fazla doluluk oranı varsa alaşımlama işlemi uzun sürer.

Öğütme atmosferi: Mekanik alaşımlamada tozların kirlenmemesi veya oluşabilecek oksitlenmeyi engellemek amacıyla helyum ve azot gibi inert gazların kullanıldığı ortamda öğütme yapılır.

İşlem kontrol katkısı: Öğütme işlemi sırasında tozların deformasyonuna bağlı olarak sıvanma olabilir. Mekanik alaşımlamada kullanılan kimyasallar sayesinde tozların topaklanması ve sıvanması en aza indirilir. Genellikle işlem kontrol katkısı ağırlıkça %1,5 oranında katı sıvı veya gaz olarak katılır.

Öğütme sıcaklığı: Mekanik alaşımlama işlemi çok yüksek sıcaklıklarda yapılmaz. Genellikle oda sıcaklığı tercih edilir. Ancak öğütme işleminde haznenin dönmesiyle cihazın sıcaklığı bir miktar artabilir. Bu durum uygun soğutucularla veya cihaz dinlendirerek önlenebilir.

Kaynaklar; FAİK OKAY-ALÜMİNYUM MATRİSLİ BOR KARBÜR VE KARBON NANOFİBER TAKVİYELİ HİBRİT KOMPOZİTLERİN MEKANİK VE İŞLENEBİLİRLİK ÖZELLİKLERİNİN ARAŞTIRILMASI EBUZER AYGÜL-BİYOMEDİKAL UYGULAMALARDA KULLANILAN SAF TİTANYUM/KOBALT VE ALAŞIMLARININ TOZ METALURJİSİ YÖNTEMİ İLE ÜRETİLMESİ VE UYGULANABİLİRLİĞİNİN ARAŞTIRILMASI